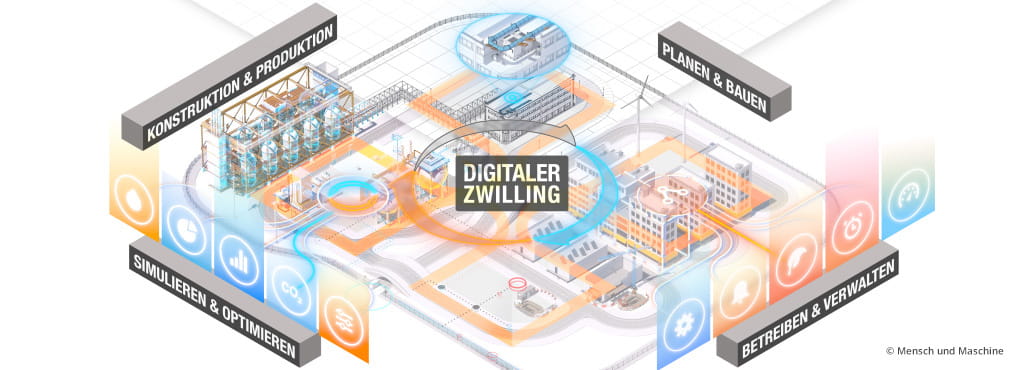

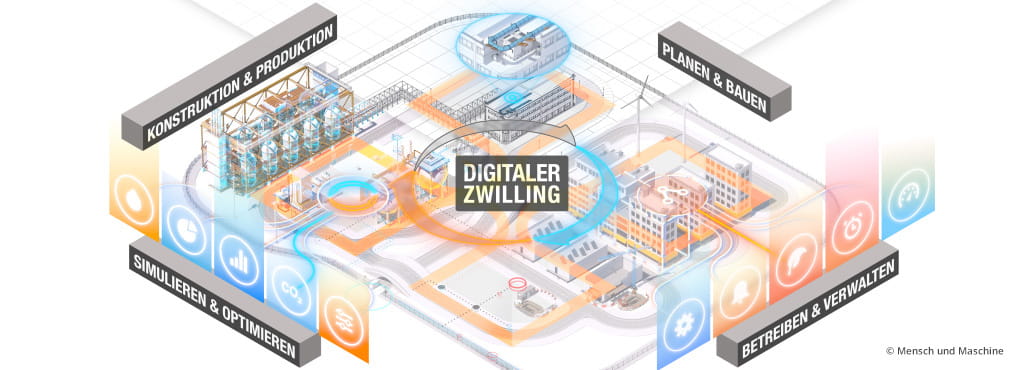

In dem heutigen Blog geht es um den wahren Nutzen eines digitalen Zwillings. Denn die Frage nach dem „was bringt uns das?“ kommt meist lange vor dem „wie kommen wir zum digitalen Zwilling“. Denn viele haben bereits eine Meinung, was der digitale Zwilling ist und kann. Ich möchte Ihnen an einfachen, aber dennoch wertvollen Beispielen in einer kleinen Blogreihe den Nutzen aufzeigen.

Wenn ein norddeutscher Mitmensch (so wie ich) von „Butter bei die Fische“ spricht, so handelt es sich eher selten um die Nahrungszubereitung. Vielmehr geht es darum, Klartext zu sprechen. Ganz konkret und ohne um den „heißen Brei“ drum herumzureden (um mal bei der Essens-Analogie zu bleiben).

Bei der Betrachtung des Nutzens ist es enorm wichtig ein „vorher-nachher Szenario“ zu erstellen. Nur wenn das gemacht wird, lässt sich der Nutzen auch objektiv quantifizieren und nicht nur subjektiv, gefühlt bewerten. So auch in diesem Praxisbeispiel unseres Vorzeigekunden, dem Hüttenwerk Krupp-Mannesmann (kurz HKM) in Duisburg.

Vorher – ohne digitalen Zwilling

Für den ersten Nutzenbeitrag habe ich das Thema Laststecken herausgegriffen. Es geht um den Transport von Materialien (Erz, Kohle, Schrott, …) auf dem Werksgelände von HKM von einem Punkt, z.B. dem Hafen zu einem anderen Punkt, z.B. der Verarbeitungsstelle. Dieser Transport (die sog. Laststrecken) wird durch LKWs einer beauftragten Partnerfirma, durchgeführt. Diese LKWs fuhren dabei auf einer von den Fahrern festgelegten Strecke von A nach B, was aber meist nicht der kürzeste und gleichzeitig beste Weg für den Fahrzeugtyp war. Dazu kamen etwaige Baustellen – kurzum: Die Wege waren meist länger als nötig. Abgerechnet wurde die Leistung per Fahrkilometer und Gewicht.

Dazwischen – Digitalisierung des Werks

Seit 2011 wurde das Werk am Rhein nach und nach digital transformiert und alle Objekte wurden grafisch und mit Sachinformationen, Sensordaten und vielen anderen Datenquellen in einer (1) Datenbank verknüpft. Das Projekt InformationsSystemDigitaleFabrik, kurz ISyDiF, war geboren. Ziel des Projektes war die Erstellung einer umfassenden, durchgängigen Wissensdatenbank, die Daten aus möglichst allen Abteilungen aggregiert, vernetzt und wieder bereitstellt. So ergaben sich bis heute viele Synergien, die vor dem Projekt ISYDIF undenkbar waren, obwohl die Daten bereits erhoben wurde. Erst durch die Verbindung ergaben sich Synergieeffekte und digitale Zwillinge aller Art, von einzelnen Komponenten bis hin zum gesamten Werk.

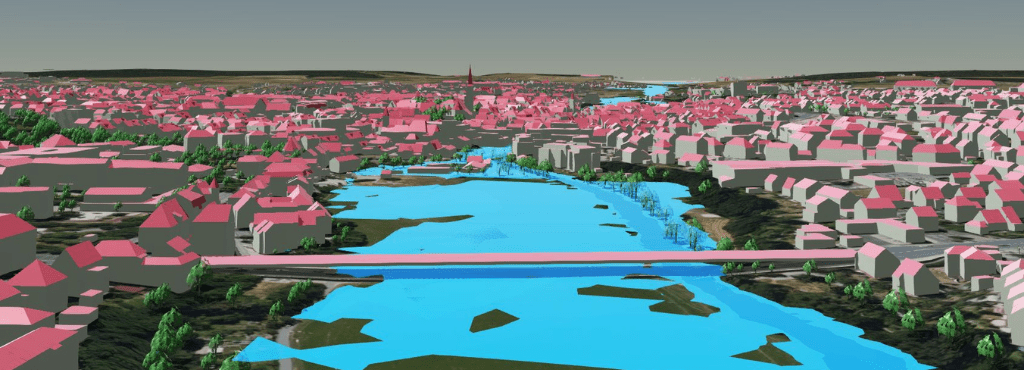

Selbstverständlich wurde dabei nicht nur Gebäude und Anlagen erfasst, sondern auch alle Arten von Leitungen, Rohrbrücken und auch Straßen, Wege (inner-/außerhalb von Gebäuden) und sämtliche Bahnanlagen.

Die Straßen wurden mit Informationen versehen, die analysiert werden können. Z.B. Informationen zu Restriktionen (Durchfahrtshöhen, Einbahnregelungen etc.) Kurvenradien (um dies mit den Fahrzeugen abzugleichen), die Reinigung, Baustellen usw. Das bedeutet wir haben grafische Informationen (in der Regel hier 2D), Sachdaten, Massendaten und manuell erfasste tagesaktuelle Daten (z.B. Baustellen als Punkte auf der Straßenkarte).

Nachher – mit digitalen Zwilling

Heute bekommt der Unternehmer die Abrechnung der Laststrecke direkt aus dem System. Die Routen werden, wenn Abweichungen der Vertragsroute entstehen, direkt vom ISyDiF errechnet und tagesaktuell bereitgestellt. Die Berechnung von Preis pro Tonne/km erfolgt anhand der Daten aus dem System wie oben beschrieben – egal wie der Fahrer fährt. Heute übernimmt noch eine Person von HKM die Aufgabe der Disponierung und Abrechnung. Der Return on Invest war bereits nach kurzer Zeit realisiert. Das Interessanteste ist jedoch, dass die Prozessoptimierung zum Zeitpunkt der Konzeptionierung der digitalen Fabrik überhaupt nicht betrachtet wurde. Es ist eines von vielen Beispielen für Synergien, die sich durch das Zusammenführen von Daten aus unterschiedlichen Abteilungen überhaupt erst ergeben und eine enorme Effizienzsteigerung zum vorherigen Prozess bedeuten.

Natürlich gäbe es zu diesem Beispiel noch mehr zu sagen, aber das würde den Beitrag sprengen. Gerne stehen wir für Rückfragen und einen Gedankenaustausch zur Verfügung. Wir freuen uns auf den Diskurs.

)

)

)

Kommentare

Bitte melden Sie sich an, um einen Kommentar zu erstellen. Sie haben noch keine Zugangsdaten? Dann registrieren Sie sich bitte hier.